Magnetabscheider

Es gibt viele Mineralien, die mit einem Magnetscheider getrennt werden können, wie zum Beispiel Magnetit, Limonit, Hämatit, Mangansiderit, Ilmenit, Wolframit, Manganerz, Mangancarbonaterz, Manganerz, Manganoxiderz, Eisenerz, Kaolin, Seltenerderze usw.

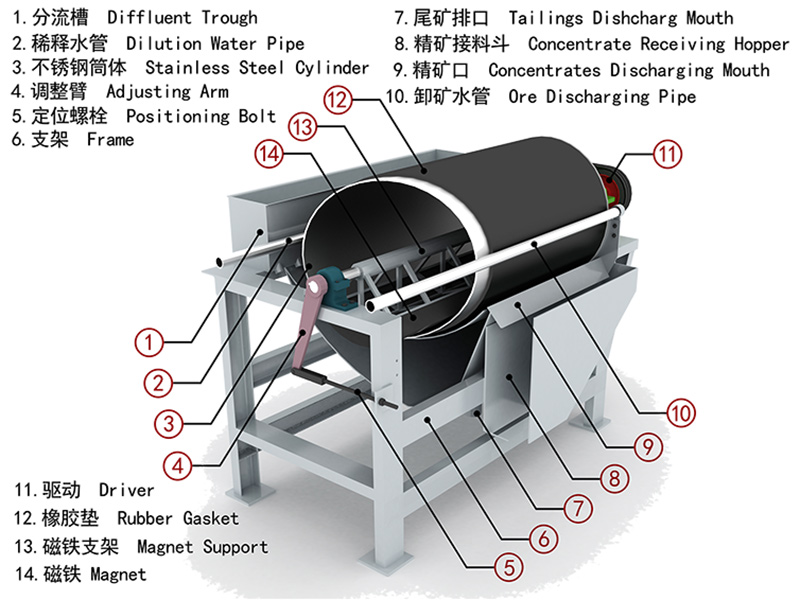

Funktionsprinzip

Die Pumpe gelangt durch den Erzkasten mit Hilfe des Wasserstroms in den Abbaubereich der Zelle. Magnetische Partikel formen sich unter dem Einfluss des Magnetfelds zu Magnetkugeln oder -aggregaten. Diese Magnetkugeln und -aggregate werden von der Trommel angezogen, während sie sich durch die Magnetkraft zum Magnetpol bewegen. Durch die Rotation der Magnetkugeln und -aggregate mit der sich drehenden Trommel und die wechselnde Polarität sowie die magnetische Rührwirkung sinken die in den Magnetkugeln und -aggregaten enthaltenen Gangarten und anderen nichtmagnetischen Erze ab, während die Magnetkugeln und -aggregate an der Trommeloberfläche haften bleiben. Dieses Konzentrat wird benötigt. Es gelangt durch die rotierende Trommel in den Bereich mit der geringsten Magnetfeldstärke und fällt dann durch den Wasserstrom in den Konzentratschlitz. Die Vollmagnetwalze nutzt eine Bürstenwalze zum Abtransport des Erzes. Schließlich werden die nichtmagnetischen oder schwachmagnetischen Mineralien als Schüttgut aus der Zelle abgeführt.

Produktvorteile

1. Gute Trennwirkung:Diese Maschine nutzt ein dynamisches Magnetsystem. Die Rohmaterialien gleiten, bewegen und rollen auf der Trommeloberfläche, ohne dass Material anhaftet. Dies erleichtert die Trennung der verschiedenen Erze. Der Erzgehalt kann im ersten Trennschritt um das 1- bis 4-Fache gesteigert werden und erreicht im Feintrennschritt bis zu 60 %.

2. Große Kapazität:Durch den Einsatz eines geschlossenen, offenen Magnetsystems wird ein Verkleben der Materialien verhindert und Verstopfungen vermieden, was zu einer hohen Kapazität führt. Die Aufgabekapazität eines einzelnen Magnetabscheiders beträgt mindestens 50 Tonnen. Mehrere Maschinen können zur Kapazitätssteigerung miteinander verbunden werden.

3. Breites Anwendungsgebiet:Dieser Magnetabscheidertyp lässt sich in vier Kategorien und über 20 Typen und Modelle unterteilen und erfüllt die Anforderungen von Eisenerz, Flusssand, Abraum, Schlacken, Stahlasche, Sulfatschlacke, Mahlmaterialien, Feuerfestmaterialien, Galvanik, Gummi, Lebensmittelindustrie usw. Einige von ihnen sind Mehrzweckgeräte.

Technische Daten

| Modell | CTB612 | CTB618 | CTB7512 | CTB7518 | CTB918 | CTB924 | CTB1018 | CTB1024 | |

| Durchmesser (mm) | Φ600 | Φ600 | Φ750 | Φ750 | Φ900 | Φ900 | Φ1050 | Φ1050 | |

| Länge (mm) | 1200 | 1800 | 1200 | 1800 | 1800 | 2400 | 1800 | 2400 | |

| Geschwindigkeit (U/min) | 35 | 35 | 35 | 35 | 20 | 20 | 20 | 20 | |

| Gauss | 1200-1500 | 1200-1500 | 1200-1500 | 1200-1500 | 1200-1500 | 1200-1500 | 1200-1500 | 1200-1500 | |

| Futtergröße (mm) | 0-0,4 | 0-0,4 | 0-0,4 | 0-0,4 | 0-0,4 | 0-0,4 | 0-0,4 | 0-0,4 | |

| Fütterungsdichte (%) | 20-25 | 20-25 | 20-25 | 20-25 | 25-35 | 25-35 | 25-35 | 25-35 | |

| Arbeitsabstand (mm) | 30-40 | 30-40 | 30-40 | 30-40 | 45-75 | 45-75 | 45-75 | 45-75 | |

| Kapazität | Trockenerz (t/h) | 10-15 | 15-20 | 15-20 | 30-35 | 35-50 | 40-60 | 50-100 | 70-130 |

| Zellstoff (m³/h) | 10-15 | 15-20 | 15-20 | 30-35 | 100-150 | 120-180 | 170-120 | 200-300 | |

| Leistung (kW) | 2.2 | 2.2 | 2.2 | 3 | 4 | 4 | 4 | 5,5 | |

| Gewicht (kg) | 1200 | 1500 | 1830 | 2045 | 3500 | 4000 | 4095 | 5071 | |

| Gesamtabmessungen (mm) | 2280×1300 ×1250 | 2280×1300 ×1250 | 2256×1965 ×1500 | 2280×1965 ×1500 | 3000×1500 ×1500 | 3600×1500 ×1500 | 3440×2220 ×1830 | 3976×2250 ×1830 | |